Закалка стали – это процесс термической обработки, при котором нагретый до высокой температуры металл быстро охлаждается в среде с целью увеличения его твердости и прочности. Одними из наиболее распространенных закаливающих сред являются вода и масло. Однако выбор между ними зависит от множества факторов, включая состав стали, желаемые механические свойства и особенности самого процесса закалки. Рассмотрим подробно, чем различаются эти методы, какие стали подходят для каждого из них и какие эффекты они дают.

Принцип работы закалки стали

Закалка происходит путем быстрого охлаждения нагретого металла, что приводит к образованию мартенсита – структурного состояния с высокой твердостью. Скорость охлаждения играет ключевую роль в формировании конечных свойств стали. Если охлаждение происходит слишком быстро, могут возникнуть внутренние напряжения и растрескивание, а если слишком медленно – материал не достигнет желаемой твердости.

Вода и масло различаются по теплоемкости и скорости охлаждения, что существенно влияет на результат термообработки.

Закалка в воде

Вода – это самая эффективная охлаждающая среда с точки зрения скорости теплоотвода. Она обладает высокой теплоемкостью и теплопроводностью, что делает её способной охлаждать металл очень быстро. Однако это преимущество имеет и обратную сторону – из-за высокой скорости охлаждения в стали могут образовываться трещины и значительные внутренние напряжения.

Преимущества закалки в воде:

- Высокая скорость охлаждения позволяет получить максимальную твердость.

- Доступность и низкая стоимость воды делают процесс экономически выгодным.

- Подходит для низкоуглеродистых и углеродистых сталей, требующих высокой жесткости.

Недостатки:

- Высокий риск образования трещин и деформаций из-за резкого охлаждения.

- Вода может вызывать окисление и коррозию поверхности металла.

Какие стали подходят? Закалка в воде применяется в основном для низкоуглеродистых сталей (с содержанием углерода до 0,4%). К таким материалам относятся:

- Углеродистые стали 40, 45, 50.

- Конструкционные стали с низким содержанием легирующих элементов.

- Некоторые инструментальные стали, если требуется максимальная твердость.

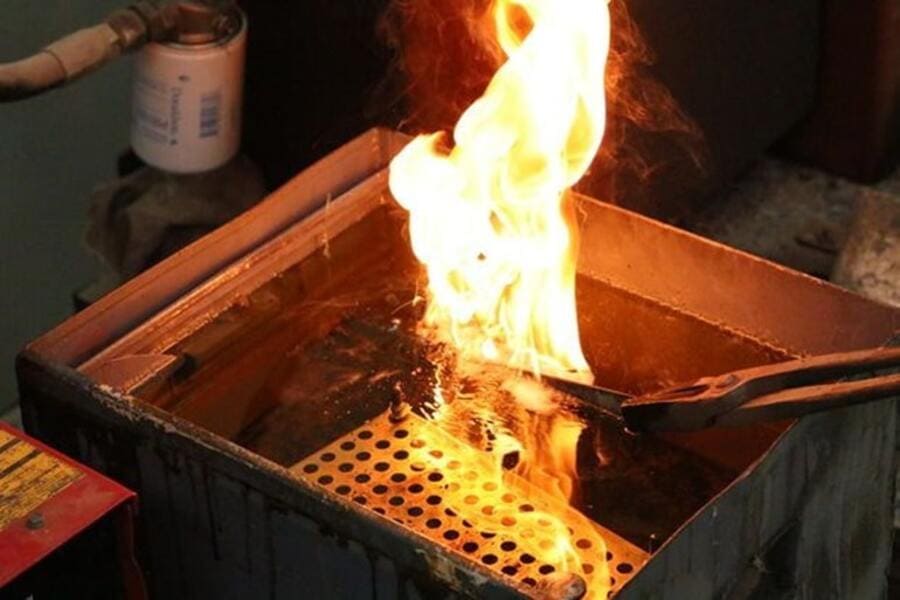

Закалка в масле

Масло используется для более мягкой закалки, так как оно охлаждает металл значительно медленнее, чем вода. Оно создает более равномерный процесс теплоотдачи, уменьшая вероятность образования трещин и внутренних напряжений.

Преимущества закалки в масле:

- Сниженный риск появления трещин и деформаций.

- Подходит для сталей с высоким содержанием углерода и легирующих элементов.

- Масляная пленка защищает металл от окисления.

Недостатки:

- Медленное охлаждение может привести к недостаточной твердости.

- Масло является горючей жидкостью, что требует соблюдения мер безопасности.

- Требуется сложная утилизация отработанного масла.

Какие стали подходят? Закалка в масле используется для сталей с высоким содержанием углерода и легирующих добавок. Среди них:

- Легированные стали (например, 20Х, 40Х, 65Г).

- Инструментальные стали (У8, У10, У12, Р6М5).

- Высокоуглеродистые стали, такие как ШХ15, применяемые в производстве подшипников.

Выбор метода в зависимости от применения

При выборе метода закалки важно учитывать, для каких целей будет использоваться обработанная сталь. Если необходима высокая твердость, но допускается риск хрупкости, лучше подойдет закалка в воде. Она применяется в деталях, которые не подвержены сильным ударным нагрузкам, таких как режущие инструменты и некоторые виды крепежных изделий.

Если же важны прочность и пластичность, предпочтительнее масло. Оно используется в деталях, испытывающих значительные динамические нагрузки, например, в пружинах, шестернях и некоторых инструментах, где важна сопротивляемость ударным нагрузкам.

Заключение

Закалка стали в воде и масле имеет свои преимущества и недостатки, а выбор метода зависит от состава стали и требуемых механических характеристик. Вода обеспечивает быстрое охлаждение и максимальную твердость, но увеличивает риск растрескивания. Масло дает более равномерное охлаждение и снижает вероятность дефектов, но не всегда позволяет достигнуть максимальной твердости. Понимание этих различий помогает выбрать оптимальный метод термообработки для конкретных задач.